技术小课堂丨拉压复合加载式真三轴研制

为了更准确地模拟深部工程软岩体所处的真三轴应力状态,同时为研究单向快速卸载条件下的岩石变形破坏机制,本文研制了一种拉伸-压缩-瞬时卸载复合加载式软岩真三轴试验机。该试验机由加载框架、电动加载系统、夹具、电磁式瞬时卸载系统、控制系统、软件系统组成。该试验机的创新性和先进性功能有:(1)可实现多种应力路径下的单轴、双轴、真三轴、岩爆、声发射、低频扰动等试验;(2)采用电动伺服作动器实现真三轴刚性加载,具有加卸载平稳、节能环保的特点;(3)加载头采用球面压头,保证加载端面与试样充分接触,采用双层滚排减小端部摩擦效应的影响;(4)采用电磁吸盘技术的瞬时卸载装置实现快速卸载功能;(5)采用力控制监控位移的双层控制方式,保证在加卸载过程中试样中心不变,与加载中心重合。最终通过力、位移、变形标定工作后,再进行功能验证和综合试验。结果表明。该试验机的准确性、功能性、可靠性满足软岩真三轴应力条件下的力学特性研究需求。

PART

深部工程岩体处于真三向应力状态(σ1>σ2>σ3)。研究表明,中间主应力(σ2),对岩体的力学性质影响较大,常规三轴(σ1>σ2=σ3)力学试验已无法准确再现岩体的变形破坏行为。

高地应力条件下的软岩大变形是困扰隧道与地下工程界的重大地质灾害问题,已成为地下工程的世界性技术难题。国际岩石工程界普遍需要软岩真三轴试验设备,以解释软岩在真实复杂应力状态下的变形破坏行为和力学机理。真三轴卸荷试验作为一种模拟开挖扰动诱发地质灾害的重要手段而受到广泛关注,单向快速卸荷条件下的岩石变形破坏机制也是岩石力学试验领域的热门课题,业界普遍希望岩石真三轴试验机引入瞬时卸荷功能。

另外,目前对于应力空间第七象限三向拉伸以及其他双向、三向拉伸区段的岩石强度理论,大多处于推测阶段,缺乏多轴拉伸试验数据验证。而对于实际工程而言,巷道开挖后距侧墙表面一定距离的岩石单元受力状态应为“两压一拉”,这种应力状态是岩爆、片帮等地质灾害的诱导因素之一,因此开展岩石拉伸破坏试验十分必要。

针对深部软岩岩石力学问题,国内学者进行了多方位深入的研究,并取得了诸多显著成果。孙晓明等研制了真三轴软岩非线性力学试验系统,可实现单轴、双轴、三轴压缩试验,单向拉伸试验,岩石或结构面剪切试验,一向拉一向压一向拉两向压等多种组合试验。张广清等研制了软岩真三轴试验装置,可实现大尺寸软岩试样的三向压缩试验。胡县研制了双向徐变试验机,并进行双向压缩试验研究软岩的多轴力学特性。

目前,现有的软岩真三轴试验机多采用外框架和内框架正交布置方式,在外框架的上、下、前、后4个方向上共设有4个加载油缸,内框架采用自平衡结构,并设有1个加载油缸,以实现真三轴六面受力加载模拟,布置在外框架后侧的加载油缸可以实现单面快速卸荷。

但是,由于现有的软岩真三轴试验机采用油缸提供动力,使得加载过程能耗大,且对环境有一定的污染。再有,现有的软岩真三轴试验机的内框架采用传压柱,这会减小真三轴试验机的整机刚度,难以获得岩石试样的峰后力学行为。另外,现有的软岩真三轴试验机采用油压提供卸荷动力,这种方式虽然在一定程度上能够满足快速卸荷的要求,但油压卸荷存在资源浪费大且容易污染环境的缺点。油压过大时不但对油路管道冲击大,并且容易发生危险事故,而且配套的液压站也存在体积大的弊端,导致空间占用率高且成本增加。最后,现有的软岩真三轴试验机大多不能提供三向拉伸试验平台,也就无法开展岩石在多轴拉伸应力状态下的力学行为研究工作。

基于上述分析,本文研制了拉伸-压缩-瞬时卸载复合加载式软岩真三轴试验机,模拟深部软岩体多轴应力状态,为研究软岩大变形破坏行为和力学机理提供了试验设备基础。

PART

(1)3个方向具有独立的刚性加卸载能力。

(2)具有静态加载能力,可获得软岩等材料全应力-应变曲线、应力-位移曲线、应力-时间曲线、力-变形曲线、力-位移曲线、力-时间曲线、变形-时间曲线、位移-时间曲线。

(3)具有力、位移和变形控制方式了,并可平滑切换,加卸载路径可实现计算机编程控制,具备循环加卸载功能。

(4)可完成单轴、双轴、真三轴压缩、真三轴拉伸、拉伸压缩复合(1轴拉伸 2轴压缩/2轴拉伸 1轴压缩)、瞬时卸载(岩爆)、声发射、低频扰动等试验。

(5)采用电磁卸载结构,实现一个轴指定方向上瞬时卸载,形成自由面。

(6)采用球头-双层滚排加载头,消除试样加载过程中表面应力分布不均和端部摩擦效应。

(7)夹具采用互扣式联动夹具结构,消除应力空白角。

(8)夹具设有声发射传感器安装孔,避免外界因素对声发射信号产生干扰,进而完成声发射试验。

(9)试验过程中试样形心位置不变,与加载轴中心重合。

(1)最大加载能力:

水平X轴:压缩100kN,拉伸 50kN;

水平Y轴:压缩200kN,拉伸 50kN;

垂直Z轴:压缩300kN,拉伸 50kN。

(2)试验系统测力精度≤±0.5%示值。

(3)瞬时卸载速率=200kN/s,卸荷行程 20mm。

(4)试样尺寸:50mmx50mmx100mm。

(5)加载速率:力5N/s~5kN/s,

变形 0.003mm/min~2mm/min,

位移0.01mm/min~50mm/min。

(6)最大主应力加载框架刚度1.0GN/m,其余主应力加载框架刚度 0.7GN/m。

PART

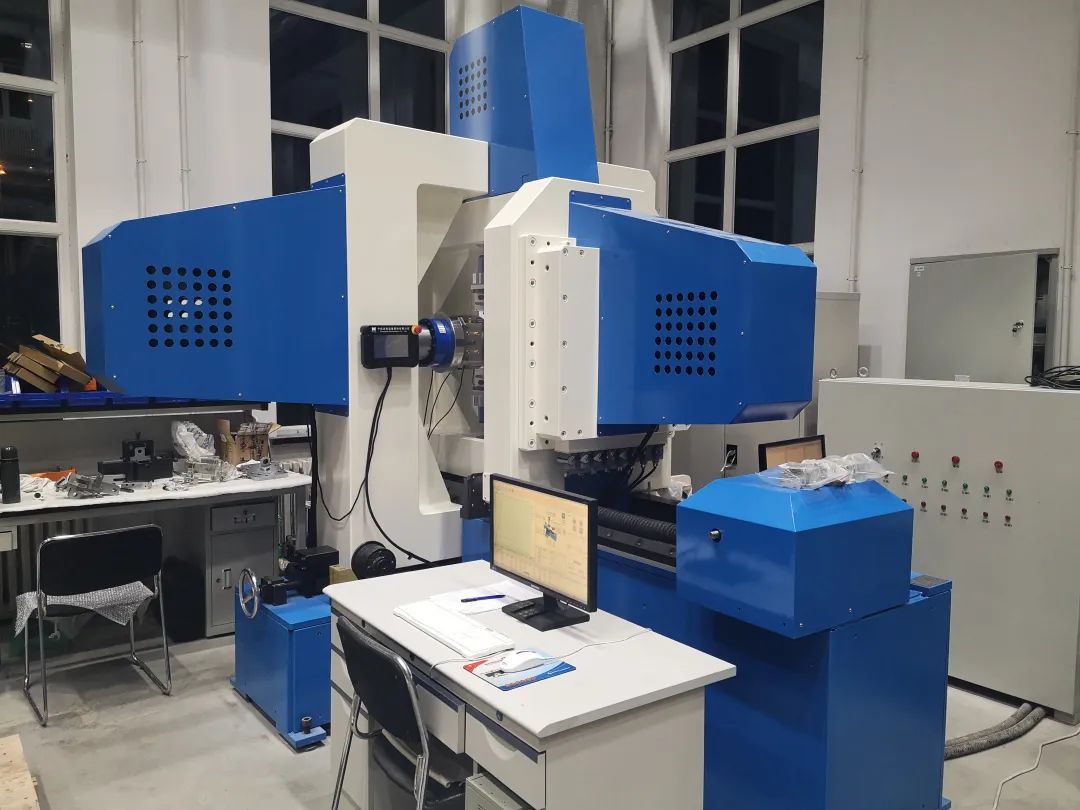

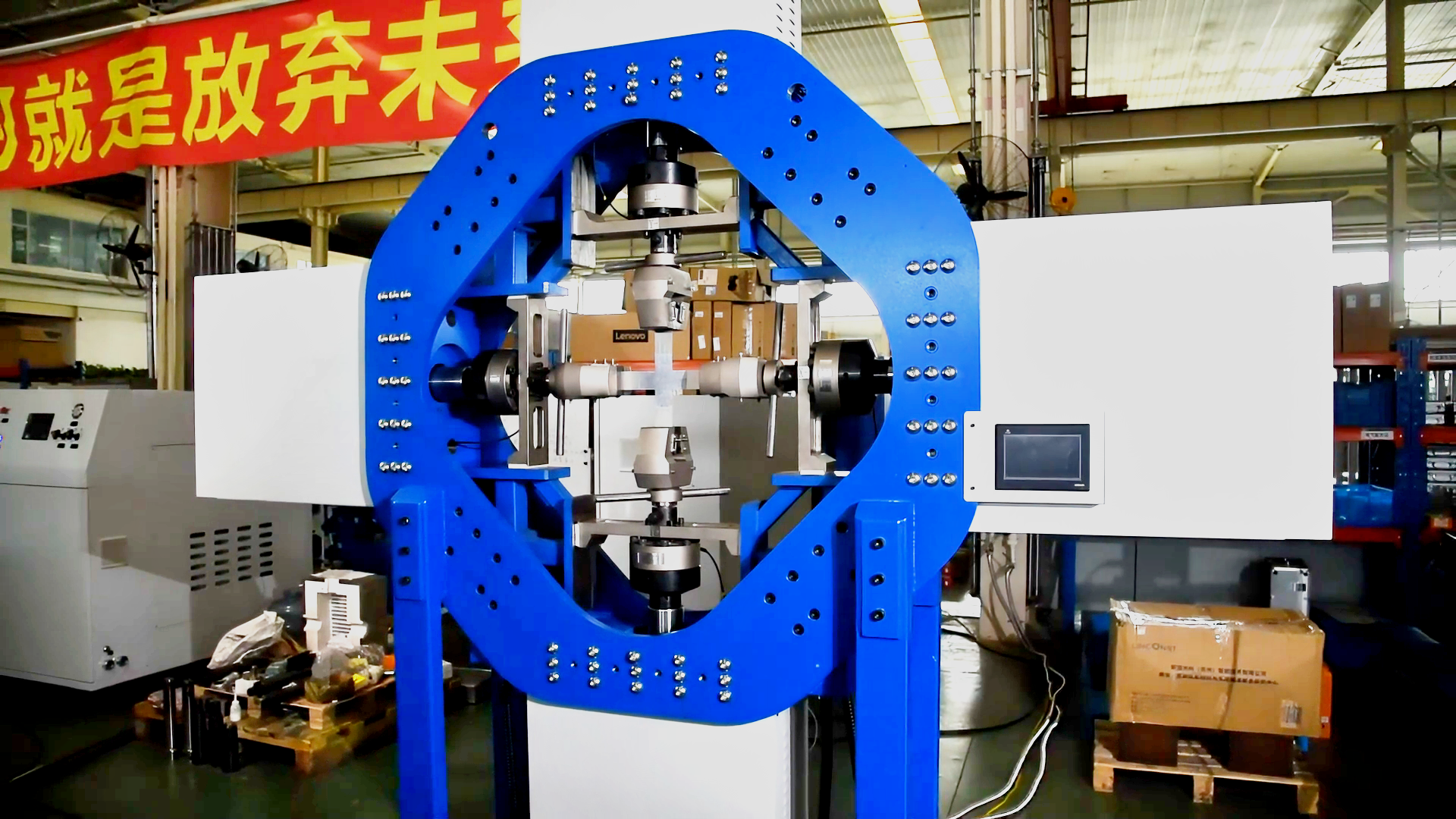

软岩真三轴试验机主要有主机系统、电控系统、软件系统组成,如图1所示。

1. 主机系统 2. 电控系统 3. 软件系统

图 1 软岩真三轴试验机

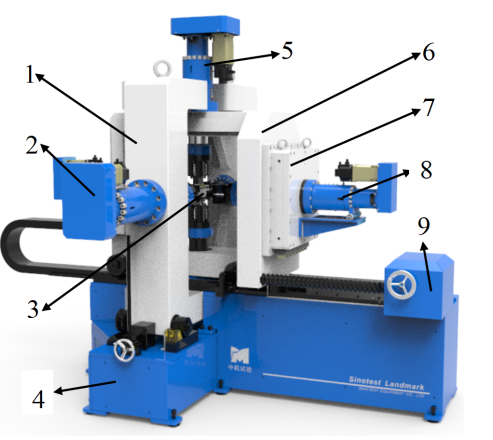

主机系统主要由Y轴加载框架、XZ 轴加载框架、加载压头、夹具、电磁式瞬时卸载机构、电动伺服作动器、力传感器和附件等组成,如图 2 所示。

1.Y轴加载框架 2.y轴电动伺服作动器

3.加载压头和夹具 4.支撑底座

5.Z轴电动伺服作动器 6.XZ轴加载框架

7.电磁式瞬时卸载机构 8.X轴电动伺服作动器

9.XZ轴加载框架移动机构

图2主机系统

加载框架采用“口”字形铸造封闭结构,框架制造后经热处理消除应力,然后进行加工,平台精度高,刚度好,加载框架底部均安装滚轮和导轨,XZ轴加载框架可自由推出,方便安装试样和进行双轴加载试验。

载荷加载由电动伺服作动器实现。该作动器是将伺服电机与滚珠丝杠一体化设计的模块化产品,将伺服电机的旋转运动通过丝杠-螺母传动副转换成直线运动,同时将伺服电机精确的转速控制、精确的转数控制和精确的扭矩控制转变成精确的速度控制、精确的位置控制和精确的推力控制实现试验机的载荷加载功能。各轴电动伺服作动器固定在加载框架上,力传感器固定在作动器活塞杆前端。随活塞杆移动,测量施加载荷值的同时用于闭环控制。

力传感器前端安装球头-双层滚排的加载头,可保证载荷施加均匀的同时消除端部摩擦效应。

压缩夹具采用六面互扣式夹具,保证无应力空白角。夹具压块具有安装声发射传感器孔,可扩展声发射试验,详细结构见 4.1 节内容。

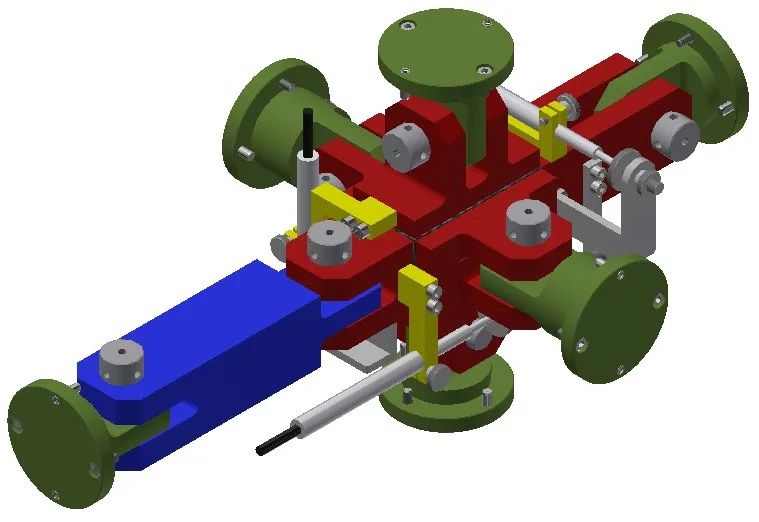

拉伸夹具(见图3)主要靠高强度煤接胶传递拉向载荷,夹具拉杆安装在加载头前端法兰,无需拆卸加载头,同时拉杆内镶嵌关节轴承,同轴两侧拉杆形成十字铰接结构,保证试样受到拉向载荷时,不会产生附加的弯矩和剪切力,避免影响测力精度。

电磁式瞬时卸载机构嵌入式安装在X轴框架上,与加载作动器串联,其工作原理详见4.3节内容。

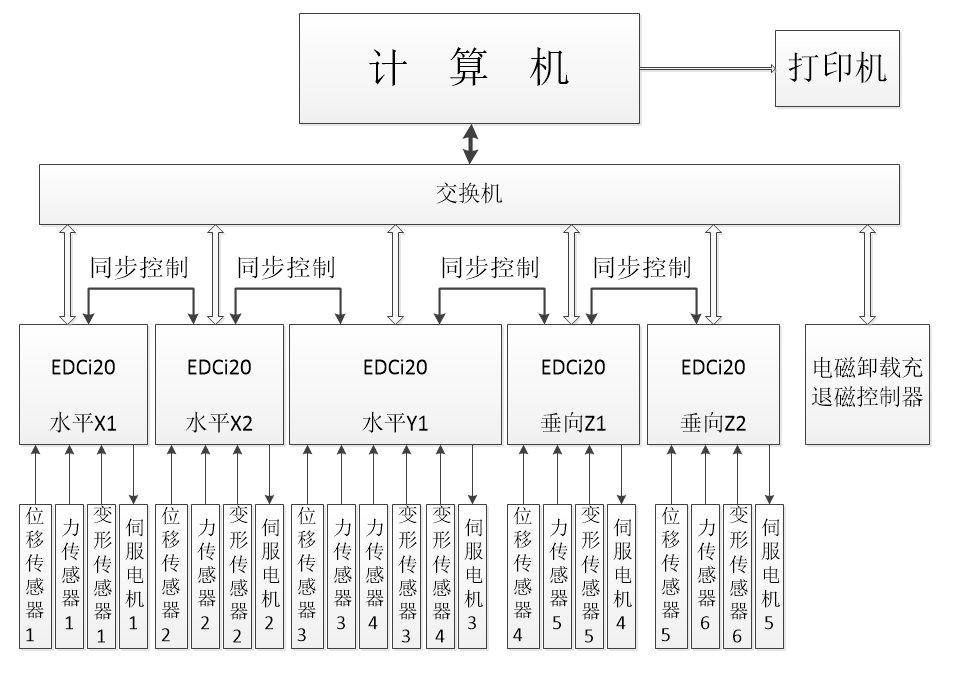

控制系统所用的控制器采用Doli公司的代表产品,型号为EDCi20,其性价比较高,是数据采集和闭环控制的检测仪器。控制器工作原理为:电控系统给定的电信号与从力传感器(或位移传感器)输出的反馈信号相比较,将此差值信号放大后送至伺服电机驱动器,从而构成闭环系统。电控系统框图如图 4 所示。

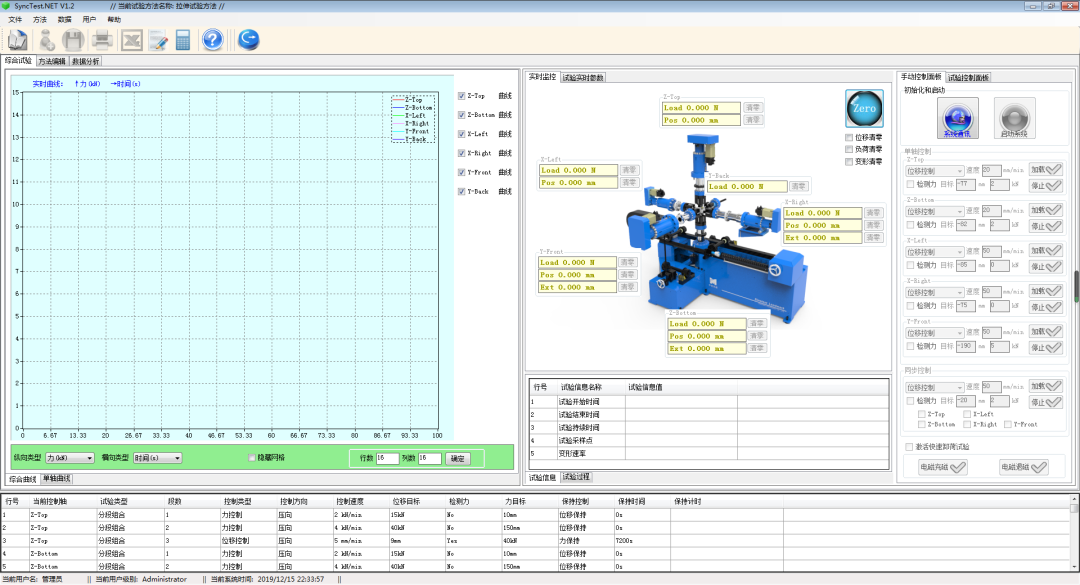

软件系统为SyncTestExpert多通道静态试验软件 V1.2中文版试验软件,其功能是按岩石材料三轴静加载试验的要求,对试验过程进行控制和对试验数据进行采集、处理。试验结束后,可以将试验曲线和试验报告打印出来。软件界面如图5所示。

PART

为消除应力空白角,压缩夹具采用六面互扣式夹具,如图6所示,防止在试样压缩变形过程中产生应力空白角。但是,软岩在压缩试验过程中,特别是峰值后阶段,σ3方向会发生大膨胀变形,随着试样的膨胀,夹具 σ2和σ1方向的夹具压块会出现缝隙,产生应力空白角。为解决该问题,夹具各压块的相邻压块之间设置了 T 形滑块和滑槽的连接机构,使其相对运动方向上具有自由度,其余两个方向上限制自由度,从而解决应力空白角问题。

图 6 互扣式夹具

为解决应力空白角,本试验机采用互扣式夹具。然而这种方式下会产生较大的切向滑动摩擦力,从而减小直接作用在岩石试样上的载荷,进而导致试验数据缺乏准确性。另外,由于岩石试样具有天然非均质性,如果岩石试样加工精度有限,还会导致加载过程中岩石试样表面产生非均匀且不平行的变形,从而使岩石试样表面受力不均,进而会影响到岩石试样的破坏特性。

针对此问题,本试验机采用球面压头与双层滚排式压缩传力加载头(如图7所示)。消除切向滑动摩擦力引起的附加载荷,在加载过程中能够确保岩石试样表面实现均布载荷。加载头的垂向和横向滚排十字交叉分布,前端布置球面压头,这3个部件直接采用高刚度、高硬度隔板隔开。

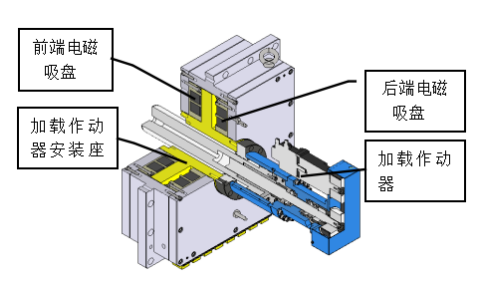

电磁式瞬时卸载装置(如图8所示)由2个电磁吸盘、磁盘安装座、加载作动器安装座等组成。2个电磁吸盘固定在磁盘安装座上,磁盘安装座固定在XZ轴加载框架上,加载作动器安装座布置在2个电磁吸盘中间,X轴电动伺服作动器固定在加载作动器安装座上随其移动。

瞬时卸载装置的工作原理为:对试样加载时,前端电磁吸盘吸住加载作动器安装座,当需要卸载时,前端电磁吸盘退磁,后端电磁吸盘充磁,将加载作动器安装座吸回,此时试样和加载作动器的加载杆相互脱离,试样该端面加载力瞬时卸掉。

同步控制首先需要控制器同步,控制器同步的概念包括同步采集和同步控制。同步控制就是系统中所有的控制器在某一时间点必须统一内部时钟,然后一起执行命令。

本文同步控制方式为:试验机5个控制器之间采用同步线连接,实现同步联动,控制方式为位移控制和力控制两种方式。当试验过程中控制方式为位移控制时,不管两根加载轴是联动还是独立加载,均可实现试样中心的精确定位及稳定性。当试验过程中控制方式为力控制时,实时检测位移量来实现闭环控制。这样,不管两根加载轴是联动还是独立加载,均可通过检测位移来实现试样中心的精确定位。同步控制原理见图9。

PART

为验证本试验机是否满足研制要求,进行了一系列标定工作和功能验证工作。

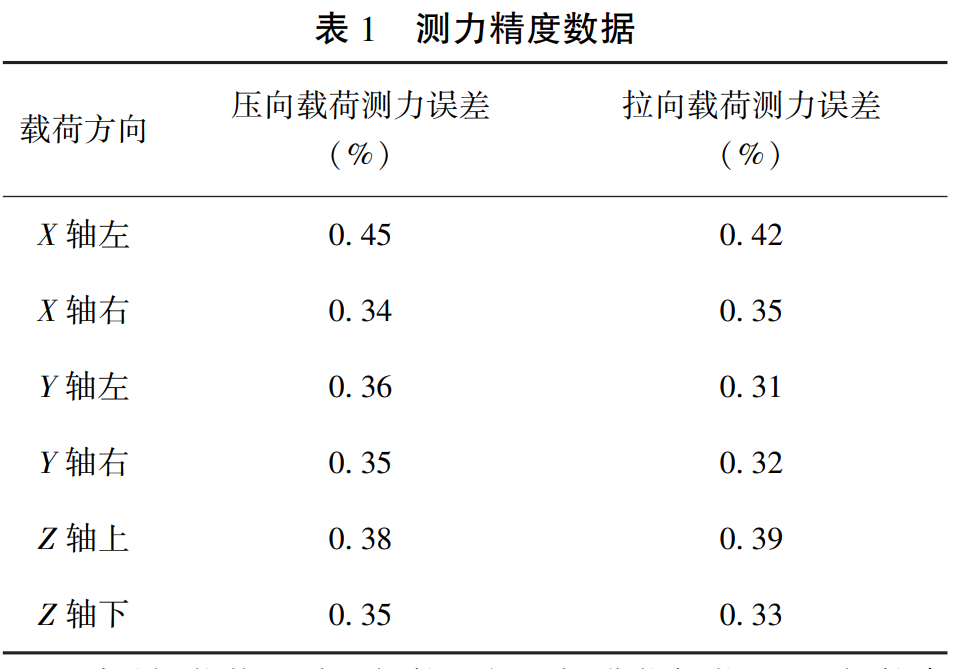

各轴试验加载力均采用标准力传感器,按GB/T 16825.1-2002《静力单轴试验机的检验 第1部分:拉力和(或) 压力试验机测力系统的检验与校准》标准中的要求进行标定,结果见表1,标定结果满足研制要求。

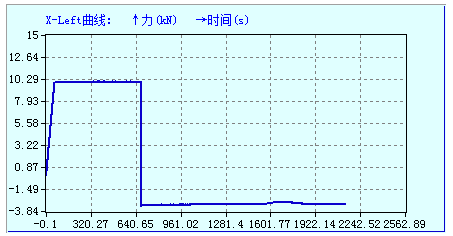

瞬时卸载装置采用软件进行施加满载保载测试,软件命令值和反馈值见表2,可以看出,最大载荷能够达到 100kN,且精度较高。另外进行了瞬时卸载功能验证,试验加载力-时间曲线如图10所示。试验结果显示,卸载用时约0.02s,满足要求。

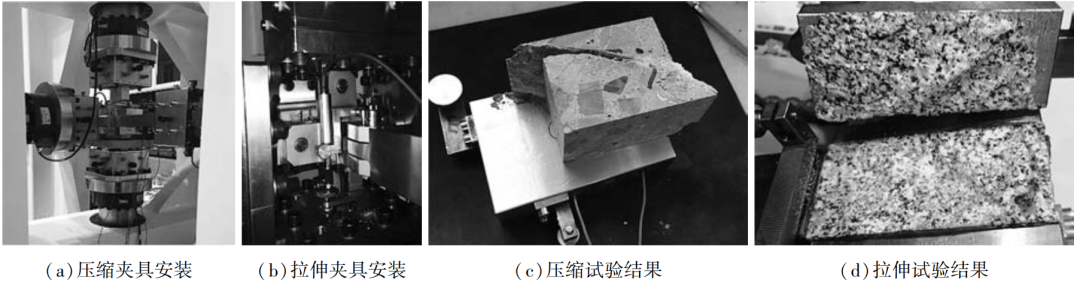

另外,从试验功能的角度,采用岩石材料做了三向压缩试验和三向拉伸试验(如图11所示)。试验结果表明,夹具以及配套工装都达到了预期的功能要求。

图10 加载力-时间关系

图 11 压缩和拉伸试验图

为了研究软岩在真实复杂应力状态(三向压缩应力状态、单向快速卸荷条件、三向拉伸应力状态或压缩拉伸复合应力状态)下的变形破坏行为和力学机理,本文研制了拉伸压缩-瞬时卸载复合加载式软岩真三轴试验机。该试验机具有电动加载、消除应力空白角、保证试样受力均匀、单向电磁式瞬时卸载、试验过程中试样中心不变等功能特点,同时可实现多种应力路径下的单轴、双轴、真三轴、岩爆、声发射、低频扰动等试验。

请先 登录后发表评论 ~